立磨是一种理想的大型粉磨设备,它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料。具有粉磨效率高、电耗低,烘干能力大,允许入磨物料粒度大,粉磨工艺流程简单,占地面积小,土建费用低,噪音低,磨损小,寿命长,操作容易等优点。

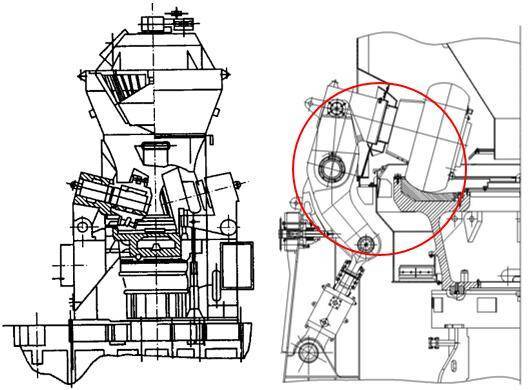

摇臂装置的作用是将液压油缸提供的压力传递到磨辊上。使之转变成对料床的粉磨力。该装置主要是由上摇臂和下摇臂通过锥销连接形成一体。液压加压就是通过油缸和上、下摇臂将压力传递给磨辊的。上、下摇臂均为大型铸件,它们都是在经过有限元应力分析之后,对其结构进行优化设计而成的。在上摇臂上设有球铰耳环,用于检修磨辊时连接翻辊油缸,这样便可以便利快捷地将磨辊翻出磨外进行维修。中心轴用涨套与摇臂连接,并共同坐落于两个轴承上,摇臂能围绕着轴心转动。摇臂的下部是利用一销轴将其与油缸相连。在摇臂的一侧设置了一套止推装置,磨辊对摇臂中心轴所产生的轴向力便由它承受,另外它还能起到限位作用,即限制磨辊与磨盘衬板的接触。

传统工艺一般采用返厂维修、补焊、电刷镀、热喷涂等。这类技术在设备长时间停机或拆检大修时都可以实施修复、并且技术成熟可靠。但对于快速恢复生产,避免经济损或安全事故,这些修复工艺又因复杂的工艺条件和现场空间的局限制约,如电刷镀有修复厚度要求,一般最大修复尺寸在0.3-0.5mm;而补焊则存在热应力影响。传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,但修复精度较高。

复合材料高分子修复技术,从轴承位磨损的根本“病灶”中解决问题,不仅可以快速解决轴类磨损修复的问题,更重要的是可以有效弥补上述分析中提到的金属退让性不足问题。该材料最大的优点是抗冲击、耐腐蚀、抗磨损、抗压强度高、粘结力强和可机加工性能优等特点。该材料不仅具有金属的强度而且具有金属所不具有的“退让性”,极大的缓解设备运行过程中因震动冲击产生的金属疲劳等问题。

1)用无水乙醇或丙酮等溶剂清理待检修面和基准面,将油污、铁屑等异物去除。用角磨机打磨待修复的磨损区段,见部件材质本色;

2)调配2211F高分子复合材料,涂抹在待修复的磨损区段上。涂抹时要做到均匀密实,无肉眼可见的气孔。涂抹好后最小处直径大于标准直径约1mm以上;

3)依据轴承位前后未磨损的定位面加工模具(前端定位可根据设备情况来确定)。涂抹材料后立即安装紧固模具,确保余料从排料口挤出。

4)自然固化12小时/24℃(烘烤加热可缩短固化时间),固化后打开模具,修复成型。

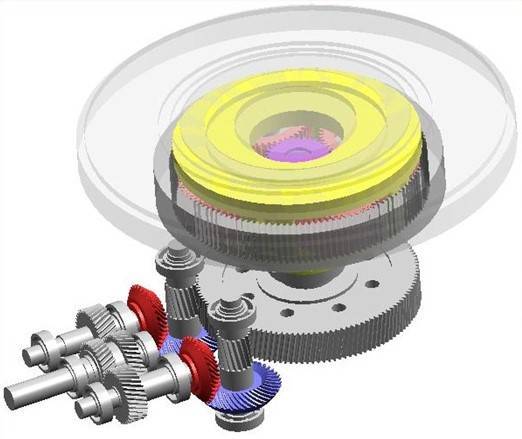

立磨减速机安装在磨机内部的磨盘之下,不仅要传递转动磨盘所需的转矩,还要承受磨盘的重量和磨辊对磨盘施加的研磨压力,是立磨中最关键的部件之一,主要结构锥齿轮、平行轴加行星齿轮传动,该减速机为四级传动,关键技术在于功率双分流,输入级为平行传动,采用分流设计,输入轴采用人字齿,可以降低锥齿轮轴传递的扭矩,提高轴刚性,两对齿轮作用在轴承上的力是可以抵消的,从而增加了轴承的寿命。平行级也是采用功率双分流,通过调节平行级的传动比来满足总速比的要求,行星级传动采用功率四分流,减小了内齿圈的直径,不但易于加工,而且精度易于保证。同时内齿圈进行有限元分析计算,控制合理的壁厚,允许有少量的弹性变形,达到补偿不均载的目的。

该问题是水泥企业立磨减速机齿轮轴磨损,齿轮和轴采用键过盈配合的方式,减速机传动的扭矩较大,齿轮在运行过程中受到强大的啮合力,长期运转会导致轴头磨损、键槽损伤和轴承室的磨损,这次企业主要存在的问题是轴头键槽部位大面积的损坏,结构大面积的脱落,轴头也出现磨损,从而导致主电机轴窜动(1cm内),齿轮出现了局部的啃伤,导致设备无法运行,据企业介绍他们之前维修过一次,由于生产任务的原因直接把轴和齿轮焊接在一起,这样坚持用了半月又出现了问题,拆下设备查看情况如下图。

1、键槽周围比之前脱落更厉害,脱落宽度10cm,深度2cm可能是经过焊接产生的高温

2、轴头位置出现10cm的裂纹,轴头也可能出现弯曲。企业也知道设备的严重性,但是又不能长时间的停机,备件现在也没有,因为轴已经失去了本身的强度要求和精度,已经到了报废的程度了,企业也深知杜明,修复起来能坚持到新轴加工完成就可以。

针对此次突发问题及其损坏的严重性,复合材料结合多年的应用经验及企业自身的加工优势,与企业最终达成了传统工艺与高分子复合材料相结合的修复方案。即采用传统工艺在轴端完好部位重新加工新键槽,确保承载设备运行时的扭力传递;用高分子复合材料针对缺损部位及磨损的轴径进行尺寸恢复,满足装配要求。

MPS型立磨为西德普费佛(Pfeiffer)公司技术,也称非凡磨,该类立磨辊芯(即磨辊本体)和耐磨衬板在使用过程中,一旦出现配合间隙,将会使辊芯与衬板之间磨损加剧,加之热风和水泥颗粒对配合面的不断冲刷,导致沟槽的产生。致使本体与衬板之间发生冲击碰撞,严重时使得衬板产生裂纹甚至断裂,机器损坏。

返厂维修方式较为普遍,但存在维修时间长、拆卸安装费时费力、费用高等弊端。同时,补焊后的辊芯与衬板配合面难以达到理论100%的配合,间隙问题无法有效避免。

该方法较垫铜皮法相对安全,但是多作为一种应急处理法,若长期运行将成为安全隐患,对设备管理和安全连续生产带来风险。

1、立磨专用高分子复合材料干环境下254℃,湿环境下160℃,可以满足立磨运行温度方面的要求。

2、最大抗压强度179Mpa,远远大于立磨磨辊粉末物料的适宜压力[σ]p(10~35MPa),所以不会在物料的挤压过程中出现物理损伤。

3、由于高分子复合材料填充了磨辊和衬板之间的间隙,使得磨辊与辊皮之间配合良好,消除了间隙,在理论上接触面能够达到100%的配合,保证了良好的配合,这是传统的金属配合所无法达到的。

4、材料是有机材料,可以弥补金属之间硬对硬的冲击,对磨辊运行中受到的各种机械力起到良好的缓冲作用。

5、物料与磨辊辊皮之间产生的摩擦阻力及由于物料碾入角的相互作用而对磨辊形成剪切应力,这些剪切应力直接作用于磨辊辊皮表面,只要磨辊辊皮压板和螺栓紧固力达到符合的力矩,则衬板完全可以抵抗这些剪切应力,而不会造成衬板的位移和损害。

6、技术操作简单,一般不需要专用设备,而且对于多数设备问题可以现场修复,方便快捷。

1、拆下立磨辊皮,清理表面油污与铁锈等异物,用表面烤油,直至无火花冒出为止。

5、用黄刮板将立磨专用材料均匀的涂抹在配合辊体面上,保证压实无遗漏;高度略高于标准面。

6、20分钟内将辊皮完成最后装配工作;(最终材料能够从边缘挤出,说明材料填充完整)

2、在磨损量大的部位焊几个支撑点,并用做好的弧度标尺找好高度,注意不要高于标准面。

7、用黄刮板将立磨专用材料均匀的涂抹在配合辊体面上,保证压实无遗漏,高度略高于标准面。

8、20分钟内将辊皮完成最后装配工作。(最终材料能够从边缘挤出,说明材料填充完整)